От сапфиров на вырост до «комнаты пыток»: как делают Vertu

Ручной труд и инновационные технологии в производстве одного из самых дорогих телефонов в мире

Первые шестеро пришли сюда как шпионы. Они не знали, на что идут, но согласились на секретную работу, которая требовала применения всех ранее полученных профессиональных навыков. Их поместили в заднюю комнату завода Nokia в Фарнборо, куда не пускали даже уборщиц. Так в 2000 году в Великобритании началась работа над прототипом первого телефона Vertu.

С тех пор Vertu обзавелась отдельной фабрикой в Хемпшире – сердце британского аэрокосмического производства, окруженного заводами Rolls-Royce и McLaren. «Такое местоположение – знак того, что мы не переедем в Китай», – шутит главный исполнительный директор компании Vertu Массимилиано Польяни, показывая, как прикрепить на туфли антистатические ремешки, которые призваны спасти детали телефонов от электричества, когда мы войдем в мастерскую.

Антистатические голубые халаты мы уже надели. Парадная мануфактуры Vertu – копия приемной Nokia в Хельсинки: 50 оттенков белого, море света через прозрачную крышу, лаконичность. С той лишь разницей, что при входе в Vertu вас встречает массивная витрина, за которой вручную собирают телефоны. «Каждый телефон Vertu, который существует на земле, вышел из-за этого стекла», – поясняет Массимилиано, открывая дверь «за стекло».

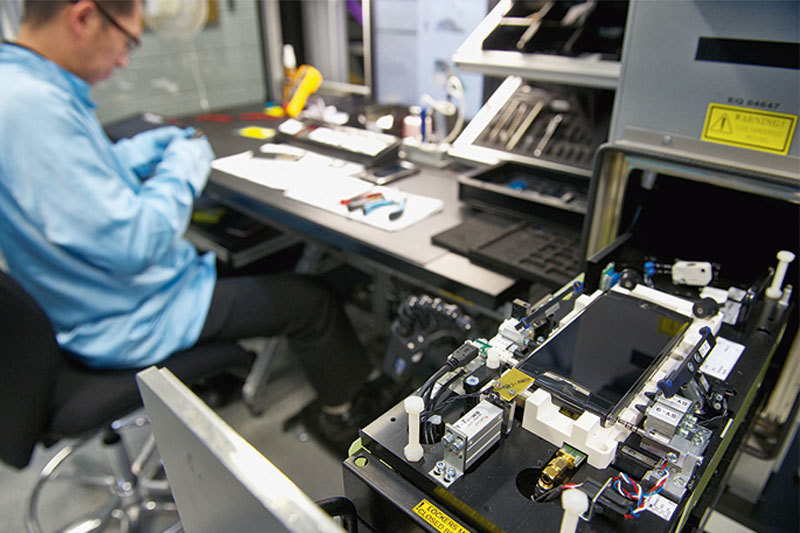

Этап производства

Сначала мы оказываемся в испытательной лаборатории. Здесь плотно расположились центрифуги, жаровни, прессы и прочие инструменты, с помощью которых «пытают» телефоны Vertu. «Если вы тратите такие деньги на телефон, – говорит Массимилиано, – вы, естественно, не хотите, чтобы что-то пошло не так, независимо от того, где вы находитесь: в Антарктиде, пустыне или джунглях Амазонки. Поэтому мы постоянно ищем слабые места в новых моделях, которые испытываются в экстремальных условиях».

Если слабое звено найдено, инженер сразу отправляется к команде дизайнеров. Для которых небольшая недоработка – даже приятно, потому что это повод увидеть коллег. Ведь тогда нужно пойти в соседнюю лабораторию, например к разработчикам материалов, и совместно придумать решение. Все вопросы решаются на месте, потому что все звенья цепи – от дизайна до производства и распространения – находятся в одном здании, а это означает, что не нужно никуда звонить и производить на свет километры электронных писем. «Мы никогда не используем машины для того, что можно сделать руками», – говорит менеджер по обучению персонала Мэттью.

Интересно, что такой дореволюционный способ производства отлично сочетается с революционными технологиями, которые разрабатывает Vertu. Возьмем, например, сапфировое стекло, которым покрыт экран Vertu. «Сапфир – второй по прочности материал в мире, – говорит Массимилиано Польяни, подходя к окну в небольшой изолированной комнате, где двое людей в перчатках и масках смотрят в микроскопы. – Из сапфира вырезают стекло для циферблатов дорогих наручных часов. А потому технология выращивания кристаллов сапфира для часов давно известна». Для этого сапфиры растят в форме колбасы и режут колечками. Когда же в Vertu начали использовать сапфировое стекло для экранов телефонов, понадобилось стекло большого размера. Но технологии получения и резки кристаллов сапфира такого размера не существовало. За дело взялась команда Vertu, которая создала технологию выращивания сапфира в 69,25 карата, хотя многие утверждали, что это невозможно. В итоге производство одного кристалла занимает до двух недель, а резка и полировка – до 16 недель, так как сапфир поддается только алмазу. Но это того стоит, ведь и поцарапать такой экран можно только алмазом.

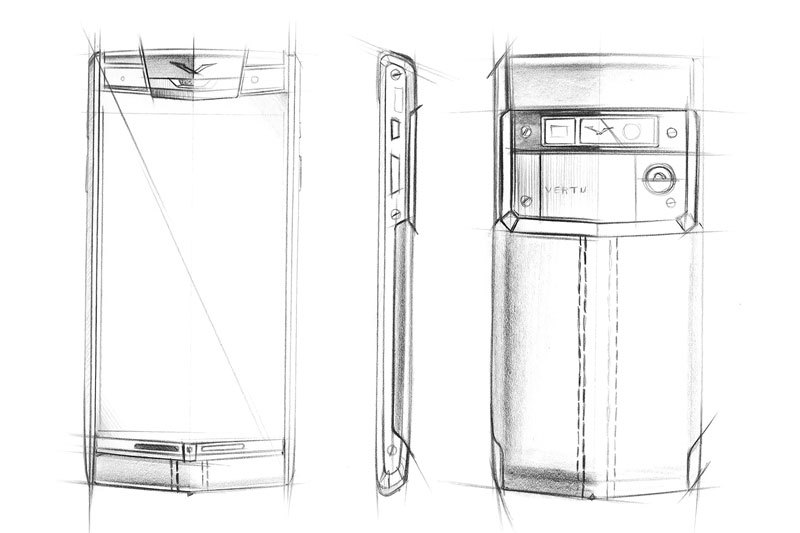

Все эскизы будущих телефонов делают от руки

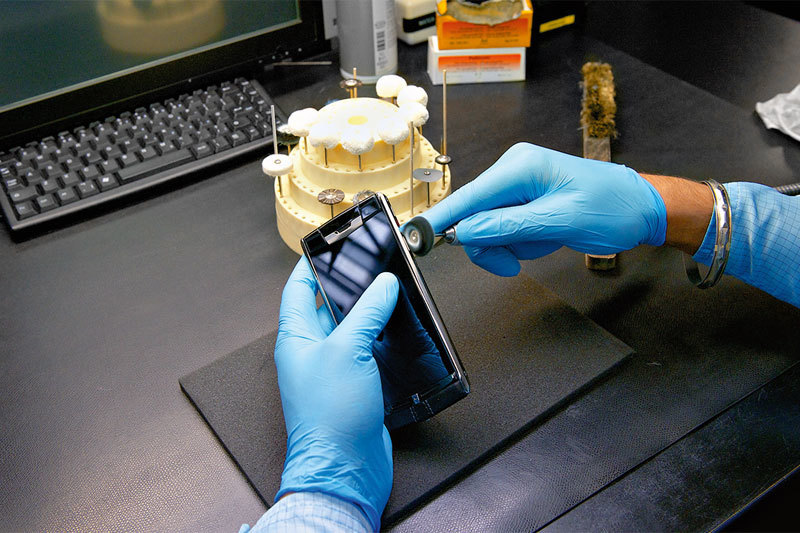

Готовое сапфировое стекло приклеивают к жидкокристаллическому экрану в изолированной комнате. «Ни малейшая частица пыли не должна попасть между этими двумя слоями, иначе брак, – уточняет Массимилиано. – Поэтому работники проверяют стекло под микроскопом. К тому же дверь в комнату находится под потоком воздуха, выдувающего пыль. А сам воздух меняется в этой комнате каждые 10 минут. Отличное место для тех, у кого аллергия».

После того как экран готов, он попадает на поднос, где находятся еще в среднем 287 деталей. Подносы с готовым набором деталей для разных моделей завозят в зал ручной сборки, как горячие пирожки, на тележках-шпильках. После этого 65 работников смены берут по подносу и приступают к сборке. При этом каждый сотрудник мануфактуры Vertu – не столько звено в цепи, сколько самостоятельный мастер, ремесленник. Во-первых, он умеет собирать любую модель, во-вторых, он никуда не торопится, сосредоточившись на качестве, в-третьих, у него есть свое личное рабочее место, где стоят фотографии родных, но главное – у каждого мастера есть подпись, которую он ставит на телефон, над которым работал.

«Сейчас мы встретимся с исторической женщиной, – говорит Массимилиано, – это Венди Бивен. Она собрала свой первый Vertu более 10 лет назад. Тот телефон попал в Китай, и, не разобравшись с концепцией личной подписи мастера, в Китае стали производить подделки, все до одной с подписью Венди». «Их называли Wendy Beaven phone, – смеется сама Венди. – Муж подарил мне такой на день рождения». «А я подписывалась шесть раз, – говорит Аманда, которая в этот момент сканирует готовый телефон, – после чего дизайнеры выбрали лучший вариант подписи, который наносится лазером перед упаковкой. Как видите, я не подписываю свои телефоны сама. Но я сканирую каждый поднос с деталями, который попадает на мой стол. А потом сканирую каждый готовый телефон. Таким образом, когда телефон проходит все стадии проверки, команда на упаковке знает, что его сделала я, и программирует лазер на то, чтобы поставить на нем мою подпись».

В зависимости от модели сборка телефона занимает от тридцати минут до четырех часов. Все мастера проходят полугодовой курс обучения, во время которого Нил, он с Vertu уже десять лет, оценивает, как человек работает руками. Поэтому процесс принятия на работу занимает до шести месяцев.

«Все, кого вы видите тут сегодня, по сравнению со мной – старожилы. Они пришли сюда еще до 2008 года, – рассказывает Польяни. Он идет к столу, где поблескивают инструменты кукольного зубного врача: настолько миниатюрные, что можно подковать блоху. – Это Дона. В Vertu работает почти вся ее семья». В ответ на это Дона шутит, что Vertu – у них в крови, и сходу начинает рассказывать про отвертки: «Каждая отвертка автоматическая. Это позволяет присасывать к ней мельчайшие детали как будто пылесосом. К тому же таким образом мы регулируем силу прикрутки деталей. Во всех телефонах Vertu одинаковые детали прикручены абсолютно идентично».

Все телефоны Vertu проходят две стадии проверки. Сначала каждый аппарат проверяется изнутри: все ли в порядке с экраном, микрофонами и антеннами, как работают более 300 электронных функций, на правильную ли частоту настроен звук. «С первого дня, если мы говорим о телефонах, у нас самый лучший звук, – говорит Массимилиано. – Это и самый широкий частотный диапазон, и технология объемного звука Dolby, и идеальная частота, на которую настроены все наши аппараты».

После проверки на software телефон попадает на проверку hardware – в руки Кей. Вооруженная лампочками и лупой Кей осматривает каждый телефон около восьми минут на предмет мельчайших недоработок, неровностей, царапин. «Помимо того что Vertu должен отлично работать, он должен еще и отлично выглядеть, – говорит Кей. – Посмотрите на этот телефон. Выглядит отлично, работает идеально. Но нажмите на эту кнопочку. Чувствуете? Наш фирменный клик, который достигается тем, что под кнопкой расположен рубин, звучит не совсем чисто. А ведь эту кнопку нажмут еще около 2 млн раз. И все это время клик должен быть чистым. В этом вся прелесть ручного производства: если что-то не совсем идеально, все можно исправить руками. Сейчас я просканирую телефон, узнаю, кто его сделал, и через пару минут верну на доработку клика по адресу».

«Фактически у нас почти не существует процента возвратов, – резюмирует Польяни, – а это значит, что Кей и ее команда, которые проверяют около 130 телефонов в день, работают на отлично. На сегодняшнем рынке, чтобы получить наивысшее качество телефона, нужно, чтобы его собрал один человек. На телефоне стоит его подпись, это как подпись на документе. Дизайн, использование дорогих материалов, качество звука, консьерж-услуги – все это связано воедино именно ручной сборкой. Именно она дает нашим клиентам гарантию качества. Недаром многие из них, обнаружив имя мастера на своем телефоне, хотят познакомиться».