«Российские металлурги начинают реинвестировать»

Джанпьетро Бенедетти – о металлургических заводах без людей в цехах и о том, как Danieli охотится в России за специалистами по информатизации

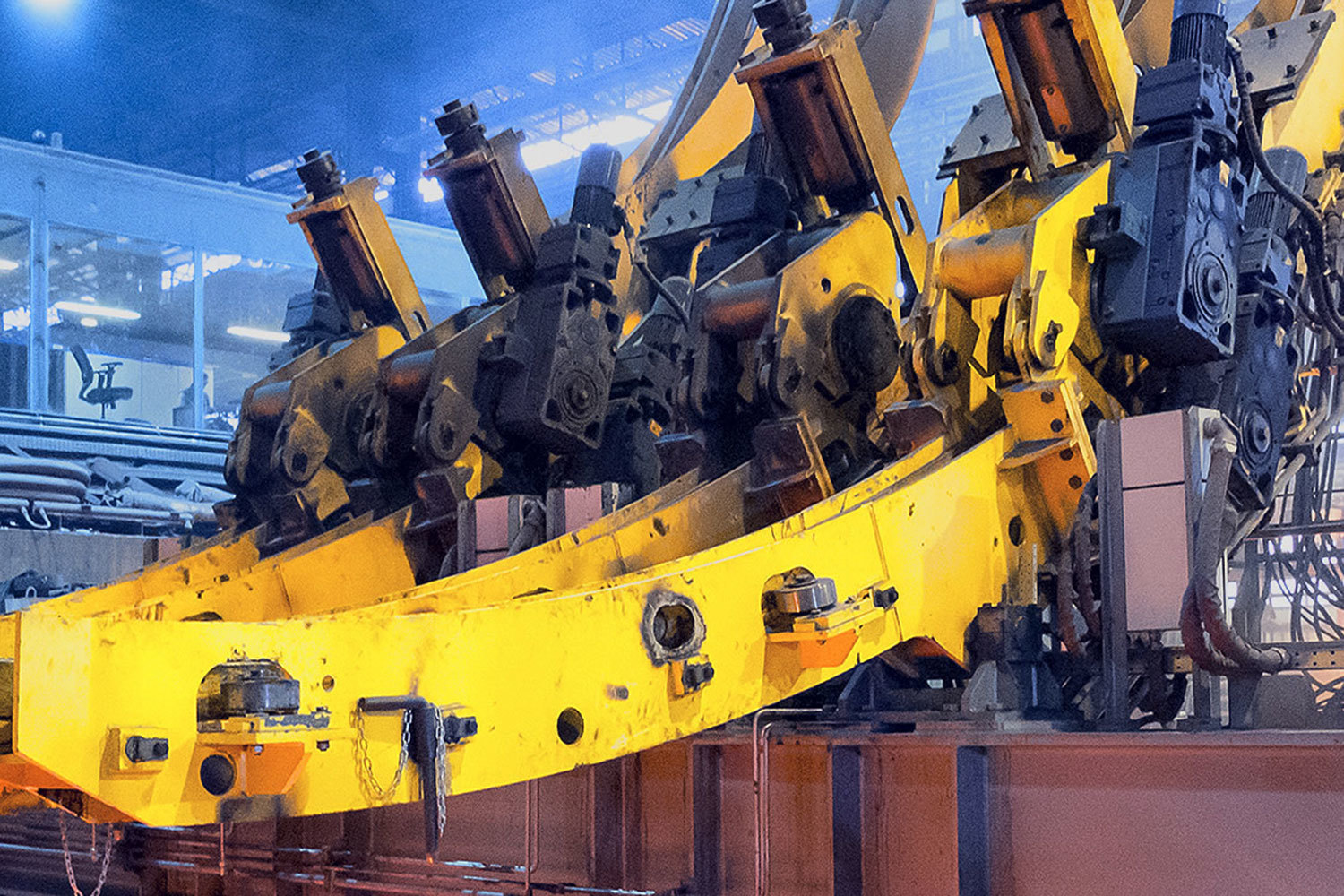

На оборудовании итальянской Danieli работают практически все крупнейшие металлургические предприятия России и мира. Компания занимает треть глобального рынка и поставляет продукцию всем заводам, которые проводят модернизацию или строят новые производства.

Джанпьетро Бенедетти всю жизнь работает в Danieli и не менее четверти века имеет дело с российским бизнесом. Ему довелось поработать и с предпринимателями из 1990-х, и с новыми металлургами, которые «за честную конкуренцию на рынке». Бенедетти считает, что период высоких дивидендов в металлургии уходит, российские компании инвестируют в модернизацию и что нужно строить экологичные и роботизированные металлургические заводы. В интервью «Ведомостям» Бенедетти оценил, сколько может стоить строительство на Дальнем Востоке металлургического завода для суперверфи «Звезда» (проект «Роснефти»), и сообщил, что ведет переговоры об участии в проекте с государственной компанией.

– А почему с 2014 г.?

– Инвестклимат, как и экономика в России, в настоящий момент исправляется, в особенности в металлургическом бизнесе. Почти все металлургические компании инвестируют в свои мощности, чтобы начать производить более конкурентную продукцию. Компании инвестируют не только для того, чтобы снизить операционные затраты, но и чтобы повысить качество продукции, ввести новые марки стали и многое другое. Это значит, есть позитивный тренд в стальной отрасли.

Конечно, Россия благословлена богом – в стране есть железная руда, уголь и низкая по стоимости электроэнергия.

Санкции для нашей компании с точки зрения работы на российском рынке не изменили ничего. Мы более или менее работаем как и раньше.

– Нет. Совсем нет.

– Не заметил такого влияния. Я читал об этой истории. Но я думаю, эта история никак не повлияет на нашу работу, мне кажется.

– Знаете, металлургический рынок, как и другие товарные рынки, связан с развитием экономики, инвестициями и развитием инфраструктуры. Инфраструктура связана с политическими решениями. Поэтому стальная индустрия очень волатильна и циклична.

Но одна вещь изменилась за последние несколько лет: прежний цикл от вершины рынка до дна и обратно был примерно 9–10 лет. Сейчас цикл сократился, стал более коротким. За 2–3 года ситуация может абсолютно измениться. Последние два года в металлургии были прекрасные. А еще за два года до этого участники рынка говорили: «Все плохо». Пострадало тогда в том числе и финансовое положение металлургических компаний. Сейчас рынок идет вниз. Но это не плохо, это все еще привлекательный рынок, на нем можно заработать. Сейчас большинство металлургических компаний имеют 25–30% маржинальности по EBITDA. Когда маржинальность снижается до 15% – металлурги начинают плакать. Но плакать не нужно, это тоже хорошие цифры.

Что будет дальше – сложно предсказать из-за противостояния США и Китая. Конечно, будет замедление мировой экономики, и не только в стальной отрасли. При этом экономика будет становиться более региональной, будет сложнее экспортировать свою продукцию на рынки, где намечается рост. Но если компании в этом преуспеют, то смогут получать больше выгоды, чем на стандартных рынках.

Джанпьетро Бенедетти

В недавнем выступлении на Петербургском форуме (ПМЭФ) президент России Владимир Путин был очень конкретен, а генеральный секретарь КПК Си Цзиньпин был более осторожен и красноречив, но говорили они об одном – они беспокоились о том, как глобализация будет влиять на экономику. Экономика влияет на людей, а это вызывает политическую реакцию.

Многие сейчас уверены, что мы движемся к холодной войне. Может быть. Я бы не был столь уверен. Безусловно обостряет ситуацию президент США Дональд Трамп. Он смотрит на вещи экономически, пытается найти торговый баланс с Китаем и Европой. Это приводит к политическому дисбалансу во многих регионах.

Но я верю, что, когда баланс во внешней торговле США достигнет определенных уровней, ситуация успокоится.

– Давайте начнем с США. Долгое время эта страна была нашим самым любимым рынком, жемчужиной, чем-то невероятным. Но теперь больше нет. Они не повышают потребление стали (сейчас это около 100 млн т в год), они не инвестируют в увеличение мощностей, но они инвестируют в модернизацию, которая обеспечивает большее качество стали. Китай – новая ведущая держава в стальной промышленности. Они замедляют скорость введения новых мощностей и также инвестируют в качество. По большей части они инвестируют в перенос мощностей за пределы городов. Вы знаете, раньше был такой советский стиль строительства предприятий – фабрика и город вокруг, – а теперь китайцы берут фабрику и переносят за город. Делают полностью автоматические фабрики, которые лишь управляются людьми, но на них нет металлургов, которые плавят металл и разливают в формы.

Китай пошел дальше – местные предприниматели не могут получить разрешение на строительство нового металлургического завода, если он не автоматизирован и если завод не подразумевает нулевых выбросов в атмосферу. По этим двум разным причинам Китай и США для нас в этот момент – и несмотря на замедление экономики – очень хорошие рынки. По тем или иным причинам то же самое происходит в России.

– Цифры очень волатильны. Если строится новый завод за $1 млрд и он заказывает новое оборудование, то достаточно одного заказа. При строительстве нескольких мини-заводов или ремонте оборудования существующего производства обычно закупают технику за $20–30 млн – и это тоже влияет на статистику.

Сейчас у нас примерно одинаковое количество заказов и из США, и из Китая. Это приносит нам по 15–20% выручки. Россия в последнее время выравнивается. Приносит нам примерно такой же процент выручки.

«Без баланса дивидендов и инвестиций компания умрет»

– Конечно, в начале 2000-х гг. инвестиции в капитальное строительство были больше, чем сейчас, но тренд виден четко: российские металлурги инвестируют в повышение качества. В ближайшие годы такие гиганты, как ММК и «Северсталь», намерены увеличить эффективность производства с помощью инвестиций для улучшения качества продукции, загрузки предприятий и [снижения] операционных затрат.

Это интересный тренд в России. Еще одна точка роста для нас – большие металлургические предприятия со старыми мощностями. Например, на «Северстали» примерно половина линий финишной обработки стали осталась еще с советских времен, рано или поздно они будут модернизированы на существующих заводах.

Много чего можно обновить на работающих метпроизводствах. Нам есть где развернуться.

Интересно посмотреть на эволюцию российских металлургов с советских времен и до сегодняшних дней. В сталелитейной промышленности России многое было непросто, начиная с того, что было время, когда пришлось менять экономическую модель, заканчивая тем, что нужно было менять производственные линии.

Сразу после распада СССР появилось много «товарищей капиталистов», которые имели свои «особенности» при ведении бизнеса.

– В разных частях света есть разные типы предпринимателей. Благо, что в России появились те, кто видит своим приоритетом улучшение экономики компаний, честную конкуренцию на рынке. В большинстве регионов России, где мы присутствуем, много хороших бизнесменов. Они инвестируют в обновление сталелитейных мощностей, а не просто высасывают деньги из компаний. Конечно, я вспоминаю, что вначале работать с новыми владельцами металлургических предприятий в России было сложно. Но даже тогда можно было на глаз определить, кто из них на что нацелен. Но что было хорошо в СССР – свой стиль управления, общение с людьми, выполнение планов и взятых обязательств. Во многих российских компаниях этот стиль управления еще присутствует. И это хорошо.

Но при этом я позитивно отношусь к тому, какую эволюцию прошла российская металлургическая отрасль в последние 25 лет. Вы идете правильным путем. К тому же у вас остается по-прежнему лучшая школа инженеров.

Мы в контакте с несколькими университетами в России, ищем людей. Очень требуются люди, которые бы занимались автоматизацией и информатизацией в металлургическом секторе. Мы буквально охотимся на таких специалистов.

– У каждой компании своя философия. Например, компании, торгующиеся на бирже, стремятся обеспечивать минимум 5%-ную дивидендную доходность, иначе автоматически падают в цене. С другой стороны, компании не хотят иметь много средств на балансе – если у компании много денег, менеджмент пытается избавиться от них или через дивиденды, или направляет на инвестиции. Был момент в России, когда акционеры металлургических компаний выводили средства из компаний по разным причинам – кто-то для погашения кредитов, кто-то для инвестиций за рубежом, в том числе и в США. И не всегда эти инвестиции были удачными.

Сейчас российские металлурги опять меняются. Мне кажется, что они начинают реинвестировать. Не все, но инвестируют. И они понимают, что если не будут делать этого, то не смогут конкурировать на рынке и тогда (проводит пальцем по горлу) будут закрываться. Конец.

Так везде происходит. Если у вас нет баланса между дивидендами и инвестициями, рано или поздно компания умрет.

– Это конфиденциально. Но если без имен и названий, то у нас есть несколько проектов в трубопрокатной отрасли, строительство производства бесшовных труб. Мы видим, что потребление труб в России растет стабильно и будет так делать в ближайшие 5–10 лет.

Есть проект по строительству плоского проката. Строительство горячекатаного и холоднокатаного производства. Есть проекты по реновации некоторых компаний.

Danieli & C. Officine Meccaniche S.P.A.

Акционеры (данные компании на 31 декабря 2018 г.): Sind International (67,2%, принадлежит совместно председателю правления Джанпьетро Бенедетти и наследникам Сесилии Даниэли), казначейские акции (7,2%), остальное в свободном обращении.

Капитализация – 1 млрд евро.

Финансовые показатели (первое полугодие финансового года, завершившееся 31 декабря 2018 г.):

выручка – 1,5 млрд евро,

чистая прибыль – 32,6 млн евро.

Ведет историю с 1914 г., когда братья Марио и Тимо Даниэли основали в итальянской Брешии сталелитейный завод Angelini. Компания одной из первых начала использовать электрическую дуговую печь в сталелитейном производстве. Занимается производством оборудования для металлообрабатывающей промышленности на восьми заводах, расположенных в Европе и Азии, в том числе в России (завод Danieli Volga в Нижегородской области).

Есть здоровое соперничество между российскими игроками. Люди смотрят друг на друга и борются за качество продукции.

В мире в целом наблюдается ограниченность рынка потребления металлопродукции – это большая проблема для всего мира. Все металлурги пытаются стать сильнее, инвестировать, увеличить производство. Но если верблюд – рынок – не пьет, то ты его не заставишь. Экспортировать сталь из России и правда трудно. Тебе нужно ориентироваться не только на себестоимость стали. Ситуация более комплексная. При этом ты не можешь прекратить инвестировать в свое производство из-за неопределенности на рынке. В итоге какие-то бизнес-единицы в семействе заводов умирают, какие-то сокращают производство. Какие-то компании целиком сливаются.

Когда мне было 30–35 лет – в Италии у нас было 25 покупателей наших станков и оборудования. Сейчас осталось лишь четыре.

– На 50% сократилось количество покупателей в России. Но появились новые – «Тулачермет», например, ОМК и др. В начале 1990-х гг. мы сотрудничали с государственными заводами. Мы их называли «большие слоны». Изменился рынок и в Китае: сейчас покупателей в 3 раза больше, чем в прежние годы. Не только потому, что им партия сказала «надо», но и потому, что власти либерализовали сталелитейный рынок. Потому количество предприятий растет. Новые покупатели в Китае появляются как цветы весной. В основном это малые предприятия. Китайцы не настолько опрометчивы, чтобы ставить большой завод и экспортировать фасонный прокат на 1000 км. Они строят мини-завод на той территории, где выгодно производить и продавать.

Количество наших покупателей в Китае в будущем, конечно, сократится, как это было в свое время в США, Италии и Евросоюзе. В США у нас четыре покупателя. Всего четыре покупателя! А 20 лет назад было больше 20.

– Практически конкурентов у нас сейчас два, и оба европейского происхождения. Я говорю «сейчас», потому что Китай поднимает голову и готовится выйти на рынок производства оборудования для крупных металлургических компаний. И единственный вариант конкурировать – это привносить инновации в нашу продукцию. Конечно, также важно снижение стоимости инженерных работ. Но инновации должны быть всегда. Мы стабильно инвестируем 5% нашей выручки в инновации, и до сих пор мы успешны. Китайцы для всех участников рынка опасны, несмотря на то что их технологии не на самом высоком уровне – на среднем, если быть честным, – но затраты на разработку у них на 40–50% ниже, чем в Европе. Посмотрим, что из этого получится через 5–10 лет.

– Конечно. Но сейчас они исправляются. 10 лет назад подавать заявку на патент в Китае было потерей времени. Сегодня если кто-то нарушает наш патент, то мы можем обратиться в суд и он присуждает нам компенсацию.

Мы даже судились за наш патент не так давно, и мы выиграли. Но 10 лет назад это было просто ужасно.

Сейчас Китай взял курс на защиту интеллектуальной собственности. И Китай придерживается этого. Не на все 100%, конечно, но на 80% – да.

– Нет. Нормально было даже в советские времена. Если у тебя есть контракт и ты его исполняешь – то все хорошо и не было проблем. И сейчас нет проблем.

«Будет больше людей за компьютерами, чем в цехах»

– Конечно, можно. Если сравнивать с тем, сколько людей было 50 лет назад на металлургическом производстве, то сейчас вполовину меньше людей работает. И этот тренд с автоматизацией будет продолжаться. Компании продолжат внедрять автоматизацию, использовать большие данные, а также внедрять принципы «Индустрии 4.0». Мы уже запустили первое металлургическое производство zero man on the floor («ни одного человека в цеху»). Мы внедрили это в Италии, на заводе ABS-Acciaierie Bertoli Safau (Удине) и Acciaierie Venete (Падуя). Мы заканчиваем несколько [проектов] в США и Китае. Возврат инвестиций (R.O.I.) в течение 5–8 лет.

– Может, через 10–15 лет вы увидите больше людей за компьютерами, разработчиков программного обеспечения для метпроизводств, чем людей в цехах. Но при этом не факт, что на металлургических предприятиях будет работать меньше людей. Вполне может быть, что и столько же. Но это будут люди с другим образованием, другой подготовкой и проч. Больше цифровизации, автоматизации.

– Не уверен по поводу России, что кто-то начал внедрять, но много кто думает об этом. Многие российские металлурги смотрят с интересом на концепцию «Индустрия 4.0». Это не просто полностью автоматизированная технологическая линия. Это еще и автоматизированная доставка сырья на производство, логистика, доставка покупателям уже готовой продукции и клиентский сервис. Все это уже за пределами технологической линии на самом метпроизводстве. Все металлурги смотрят на улучшение автоматизации технологических линий, начинают заниматься комплексным подходом, в том числе сервисом для покупателей и т. д.

– «Северсталь», Evraz, ОМК – да, в принципе, все. Но все они исходят из экономической целесообразности. А вот китайцы очень заинтересованы, так как их большой начальник сказал, что им это нужно внедрять. У них есть приказ партии идти в этом направлении.

Да и ваш президент тоже высказывался четко насчет «Индустрии 4.0». В этот момент он звучал больше не как президент страны, а как гендиректор. Говорил, что нужно готовить специалистов, способных создавать и работать согласно принципам «Индустрии 4.0», говорил, что нужно 1,6 млн специалистов в этой сфере, чтобы управлять процессом изменений.

– Нет, не имеет. Россия на данный момент – это около 75–80 млн т стали в год. В стране нет такой сильной миграции между селом и городом, строительство растет совершенно не такими темпами, как в Китае. Там у них больше людей, им нужно больше жилья, много инфраструктурных проектов. Китай в начале 2000-х гг. увеличивал производство на 60 млн т металла в год. Для сравнения: вся Италия производит 24–25 млн т.

– Да, 3D-печати в сталелитейной промышленности быть. Но будет это по большей части реализовано для печати специфических деталей. Для металлопроката, фасонного проката использовать 3D-печать бессмысленно.

«Нет никакой нужды все импортировать в Россию»

– Зависит от глубины и конфигурации: будете вы строить завод, который из сляба делает судовую сталь, или предприятие полного цикла, которое производит сляб из руды и угля.

В первом случае нужна именно качественная сталь – крепкая и легкая. По нынешним расценкам строительство такого производства может стоить $1,5–2 млрд.

– Можете удвоить.

– Да, нам предлагали поучаствовать с точки зрения поставщика оборудования. Мы находимся сейчас в переговорах.

– Имеет смысл. Почему нет? Мы инвестировали в среднего размера машиностроительный завод. Открываем тут технические офисы. Страна производит 75–80 млн т стали в год и будет продолжать производить, а нам надо обслуживать покупателей. Так что это разумно.

Думаем, что нужно будет еще размещать здесь же производственные площадки. Нет никакой нужды все импортировать в Россию. У вас есть и конкуренты, несколько машиностроительных заводов и компаний, занимающихся автоматизацией.

Сейчас наша цель – включить Россию в конкурентную производственную цепочку нашей компании. Мы сохраним за собой [за Италией] часть производства, а часть производства оборудования для российского рынка будет производиться на месте. Один из вызовов – устроить часть производственной цепочки тут и снабжать наших клиентов запчастями, обслуживать при поломках и т. д.

Мы считаем, что большая часть полученной в России прибыли должна оставаться в России, чтобы продолжить инвестирование в повышение конкурентоспособности Danieli Volga.

– Нет, не планируем. Нас не просили.

– У нас только начинаются переговоры со «Сколково». Может быть, мы их финализируем в ближайшие годы. Мы больше ведем разговоры с университетами.

– Будучи итальянцами, мы меньше страдаем, чем бизнесмены из других стран. Потому что уровень бюрократии в наших странах примерно сопоставим. Так что мы более натренированны. Что-то, конечно, в российской бюрократии я бы упростил, но должен отметить, что ваша бюрократия сейчас быстрее, чем итальянская.